�E�E< INDEX >�E�E

- Fly Fishing

- ____Fly �ލs�L�^

- ____Fly �V���

- Salt Fishing

- Bamboo Rod Making

- Kawahagi Rod Making

- Landing Net Making

- Fly Box etc

- Knife Making

- Cap ���@Hat

- Wood Craft

- Bike ���@Camera

- Used Sale

- Link

- �orofile

�@�@

|

�E |

|

�E |

|

�i�C�t�̐���̂��������́A�ɂԂ��ɂ悭�䂭�D���ȓ��}�n���Y�ɒj�̋x��

�h�i�C�t���[�L���O�u���h�Ƃ������q���u���Ă��肱��������̂��͂��߂ł���B�i�C�t����̍�Ƃ́A

�o���u�[���b�h���[�L���O�Ɠ����ō�Ƃ��邽�߂̍H��K�v�ŁA���̍H������Ƃ��납��͂��߂��B����܂ŁA���{���쐬�������ŋ߂͍�Ƃ����Ă��Ȃ��B

�i�C�t���쐬����y���݂́A����̃i�C�t�ŃA�E�g�h�A�[�ŋ�����������A���������

���Ď��p�Ɏg�p���Ă��邪�B����A�g�т���͉̂��L�̂悤�ȋK��������̂Œ��ӂ��K�v�ł��B

| Knife Making Process | |

|---|---|

| 1 �i�C�t�̃p�[�g�̖��� | 7 �M���� |

| 2 �u���[�h�̍|�� | 8 �M������̌��� |

| 3 �i�C�t�̃f�U�C�� | 9 �n���h���̍쐬 |

| 4 �O�`���o�� | 10 �n���i����) |

| 5 �u���[�h�̍��o�� | 11 �V�[�X�̍쐬 |

| 6 �u���[�h�̌���

|

�e�C�����ޏ���������@�ɂ��K��

�{���A����Ƃ��Đ��삳��A�E���\�͂����������ށi�Ⴆ�Γ��⌕�Ȃǁj�ɂ��ẮA�j�ɂ��ẮA����ψ���̓o�^�������̓��������A�������邱�Ƃ��֎~����Ă��܂��B

����A��A�i�C�t�A�͂��ݓ��̐n���́A�d������퐶�����c�ޏ�ł̓���Ƃ��ĕK�v�Ȃ���

�ł��邱�Ƃ���A�����֎~�ɂ͂Ȃ��Ă��܂��A���R�Ȃ��n�����O�Ɏ��������Ȃǂ��Čg��

����s�ׂ́A�l�̐����A�g�̂ɑ���N�Q��U�����邨���ꂪ�����̂ŋ֎~����Ă��܂��B

�n�̂̒�����6�Z���`���[�g������n���g�т̋֎~

�e�C�����ޏ���������@��22�� �́A�n�̂̒�����6������������n���ɂ��ẮA�u���l���A

�Ɩ����̑������ȗ��R�ɂ��ꍇ�������ẮA������g�т��Ă͂Ȃ�Ȃ��B�v�ƒ�߁A�����

�ᔽ�����ꍇ��2�N�ȉ��̒���30���~�ȉ��̔�����݂��Ă��܂��B

�ڂ����m�肽�����́A���L��HP�����Ă��������B

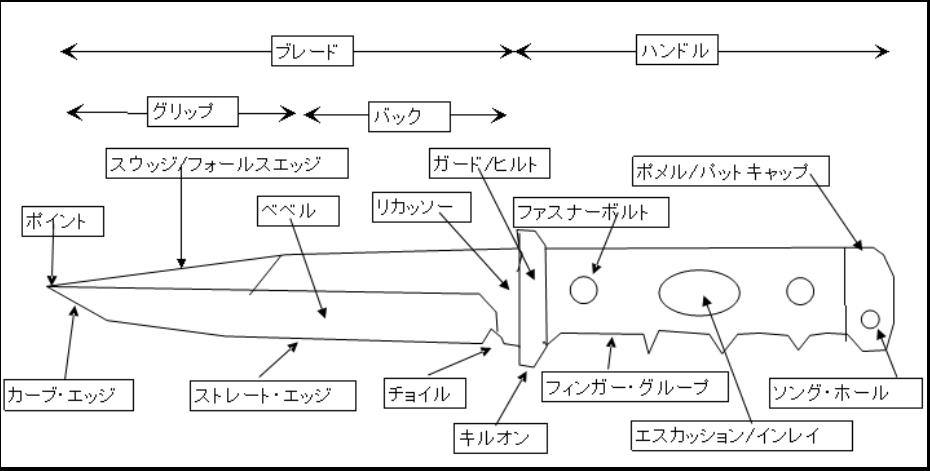

�@1.�i�C�t�̃p�[�g�̖��́i�V�[�X�E�i�C�t�j

�V�[�X�i�C�t

�i�C�t�́A�u���[�h��܂��ނ��Ƃ��ł���t�H�[���f�B���O�E�i�C�t�ƁA�u���[�h��

�Œ肳��Ă���t�B�b�N�X�h�u���[�h�E�i�C�t�ɕ��ނ����B�t�B�b�N�X�h�u���[�h�E�i�C�t�́A

�A�E�g�h�A�[�Ȃǂŗ��p����ꍇ�A���v���ō�����P�[�X�i�V�[�X�j�ɂ���Čg�т���̂ŃV�[�X�i�C�t�ƌĂ�Ă���B

�@2.�u���[�h�̍|�� 3.�i�C�t�̃f�U�C��

2.�u���[�h�̍|��

���̃u���[�h�́A�J�X�^���i�C�t�|�ނƂ���,�ϐI���i���сj�A�x���i�˂�j�A�ϖ��Ր��A���p�d�x �̏����ɗD��Ă��藘�p����邱�Ƃ������B

3.�i�C�t�̃f�U�C��

�i�C�t�̃f�U�C���́A���p�̎d���ɂ��T�C�Y�ȂǗl�X�ł����A����̓A�E�g�h�A�[�ŋ��Ȃǂ����� �����肷�邱�Ƃ��l���ăf�U�C�����܂����B�q���g������t���^���O�̌`��ō쐬���܂��B

�}�X�^�[�̍쐬

�}�X�^�[�́A�i�C�t�̌^���ł��蓯���i�C�t���쐬����ꍇ���̃}�X�^ �[���g���č�邱�Ƃ��ł��܂��B

�}�X�^�[�́A1mm�̃A�N�����i�Pmm�G���r�V�[�g�j�Ɏ��ɏ��������}���ʂ��J�b�^�[�ȂǂŐ�o���܂��B ���̎�,�s�����A�\���O�z�[�����J���Ă����܂��B

�܂��A�n���h���ނ̐ڒ����x���܂����߂ɂP�Omm���x�̎̂Č����J���邱�Ƃ��K�v�ł��B

�@�@

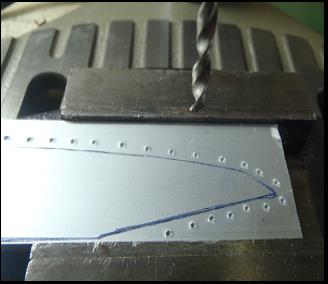

4.�O�`���o��

�u���[�h�����o�����߂ɂ́A�i�C�t�̊O�`���u���[�h��

�P�K�L���������܂��B��ʓI�ɂ�

�P�K�L�����͂�����킩��悤�ɓh���i�^�b�N�j�����܂��B�������A�f�l�́A�O�`���킩��

�悤�Ƀu���[�h�Ƀ}�X�^�[���Y���Ȃ��悤�ɂ��Đ����킩��悤�Ɉ���������Ǝv���܂��B

�����̃Y���̓��X���ō��Ƃ��ɒ�������悢�Ǝv���܂��B

�i�ʐ^�́A�A���~���g�p���Ă��܂��j

�@�@�u���[�h�Ƀ}�X�^�[���Œ肵�O�`�̐��������B

�A�O�`���ɉ����ĂRmm���炢�̃h�����Ō����J���Ă䂭�A���͑�������ƃJ�i�m�R�Őؒf����

�Ƃ��Ɋy�ł��B�ꏏ�Ƀs�����A�\���O�z�[���A�̂Č������ׂĂQmm���x�̃h�����Ō����J���܂��B

�K���A�h�����ɂ͐؍�I�C�����g���Ă��������B

�B�O�`�̐�o���́A�J�i�m�R���g���Đ�o���܂��B�܂��́A�u���[�h��

�Œ�ł���W�O�\�[�𗘗p���邱�Ƃ��ł��܂��B

����́A���͂ɂQx�S�ނ��Œ肵�A���̂����Ɍ��̂������u���[�h�̃s����,�̂Č��𗘗p���Ėl�W�ŌŒ肵�A����ɖ��͎��̂�C�N�����v�ŌŒ肵�ăW�O�]�[�Ő�o�����B��o���ꏊ�ɂ�艽�l�W�~�߂�ύX�����B

�C�}�X�^�[�����킹�Ȃ���O�`�����X���ō��`�𐮂��܂��B

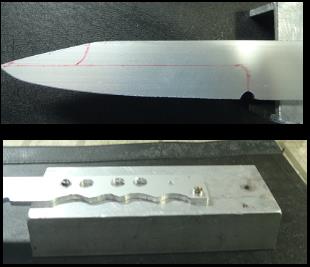

�@�T.�u���[�h�̍��o��

�����O�̏�����

�@�u���[�h�ނ��Œ肷�邽�߂Rmm���̃A���~U�^�i�����P�Tcm���x�j�ނ�p�ӂ���B���́A�A���~�� �Ƀu���[�h�̃n���h�������̃s�����A�\���O�z�[�����{���g�ŌŒ肵���͂ɃZ�b�g����B���͂� C�N�����v�ŌŒ肷��B

�A�G�b�W���C���̂�����

�ǂ��܂ō��̂��̐��������B�n���t�������͂O�D�Tmm���x�c���܂��B�c�����݂́A�u���[�h�̑傫���Ȃǂɂ��܂��B

�B���X���|���́A��ʓI�ɂ͕�����n�Ɍ����ă��X���������܂��B���X���|���͈�ӏ������ɏW�� ���Ȃ��悤�ɂ����܂��B�܂��A���X���|���́A����ʍs�ŁA�O�Ɍ������ĉ������܂��B������ �̓��X���̖ڂ�ׂ��̂ł��Ȃ��悤�ɁB�X�g���[�N�͖�Q�Ocm���炢�ł��B

�C���X���́A�������X���𗘗p���܂��B����ŁA���ʂ����܂��B

�i���j���o���ɂ́A���낢��̃e�N�j�b�N������悤�ł����A�����ł͑f�l����n�߂ɂ�邱�� ��O��Ɏ菇���܂��ɐ������Ă䂫�܂��B

�@ <

�@

�@

�@�@�U.�u���[�h�̌���

���X�������̖ʂ��Y��Ɏd�グ�邽�߂ɁA�I�C���X�g���A�T���h�y�[�p�[���g���Č���

���Ă䂫�܂��B

�E�܂��́A�I�C���X�g���́��W�O���g���ă��X���ڂ������Ă䂫�܂��A���Ɂ��P�T�O�Ł��W�O��

�X���L�Y�������Ă䂭�B

�E���ɁA�u�̏����T���h�y�[�p�[�ŏ����Ă䂫�܂��B����Ȃ��̂ɃT���h�y�[�p�[���Œ肵�ĕ��s

�ɃX���C�h���ď��������Ă䂫�܂��B

�T���h�y�[�p�[�͑ϐ��y�[�p�[�́��P�Q�O�A���Q�S�O�A���S�O�O�A���U�O�O�A���P�O�O�O�̏��ɂ���

�Ă䂫�܂��B���Q�O�O�O�܂ł�����Ƌ��ʂɂȂ�܂��B

�@�@�V�D�M�����@ �W�D�M������̌���

�V�D�M����

�M�����́A�l�ł͂Ȃ��Ȃ����x�Ǘ����ł��Ȃ��̂ŋƎ҂Ɉ˗����܂��B

�i�Q�l�j���c�H�Ɓi���j�@http://www.hatta.co.jp/

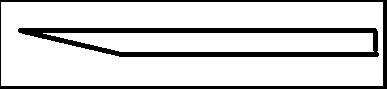

�W�D�M������̌���

�M������̃u���[�h�͔햌�����Ă���A���̂܂܂��ƃT�r�̌����ɂȂ�̂ŁA�ϐ��y�[�p�[

�́��S�O�O�A���U�O�O�A���W�O�O�Ō������܂��B�w�A�[���C���̌����͉��}�̂悤�ȓ������

���Ă䂫�܂��B

�@�X�D�n���h���̍쐬

�V�؏�@���������@�@�@LINK�̃y�[�W�Q��

�@�@�P�O�D�n���i�����j

�n���́A�I�C���X�g���́��R�O�O�`���T�O�O�̍r�ڂ̓u���g���Č������Ă䂫�܂��B

�@�@

�@�@

�@�P�P�D�V�[�X�̍쐬

�V�[�X�́A���U�����ŋ��v���w�����ĉ��}�̂悤�ɍ쐬���܂����B